新聞動態

軸承檢測儀在石油化工行業的核心價值與技術解析

行業痛點與需求分析

石油化工行業設備長期面臨低速重載、高污染工況下的軸承故障難題。例如,冶金系統的齒輪箱因轉速低(低至1rpm)、負載大,傳統振動監測技術難以捕捉早期故障信號,導致非計劃停機頻發,維護成本高昂。中石化、中石油等企業的煉化裝置普遍依賴進口設備,面臨備件供應周期長、售后服務成本高等問題,亟需國產化替代解決方案。點擊查看:軸承金相檢測儀

技術突破與國產化進程

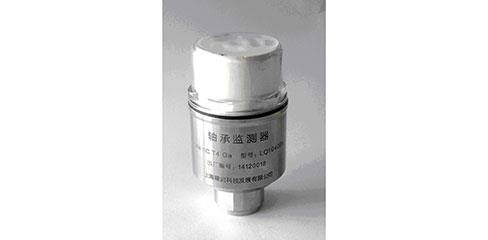

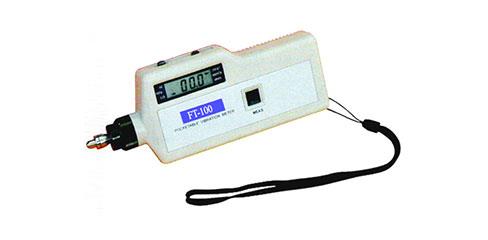

SPMHD高清沖擊脈沖技術:

該技術通過高精度傳感器和智能算法,解決了低至1rpm轉速下的軸承故障監測難題,預警期可提前3-6個月,顯著降低突發故障風險。例如,某冶金企業應用后,維護效率提升90%。

結合時域頻譜分析,直接定位軸承損傷部位(內圈、外圈、滾動體等),并通過“紅/黃/綠”三色預警直觀顯示潤滑狀態,簡化了操作流程。

智能化與國產化協同:

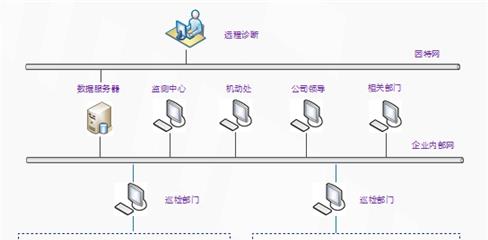

中石化通過部署國產DeepSeek大模型,加速智能化轉型。該模型可解析行業標準與設備數據,優化軸承壽命預測模型,提升故障診斷準確率。

上海神開儀器成功實現油品檢測設備的國產替代,其技術路線為軸承檢測儀國產化提供了參考,例如通過自主技術積累與用戶需求深度適配,逐步打破進口壟斷。

應用案例與市場驗證

中石化燕山分公司招標要求:2024-2025年度招標明確提出設備需滿足“0-200mm/S2±1%”精度,且僅接受生產商直接投標,凸顯對技術自主性的重視。

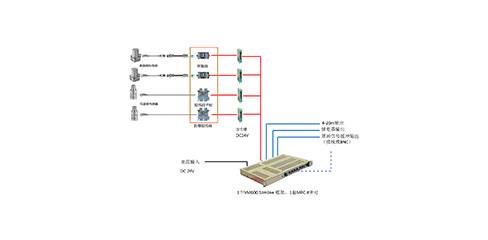

寧夏石化智能化監測系統:通過無線監測技術實時分析軸承振動數據,提前發現烷基化裝置攪拌器軸承劣化問題,將維修模式從“事后處理”轉向“事前預防”。

上一篇: 軸承檢測儀的重要性與應用領域解析

推薦產品